自動導引柔性工(gōng)業互聯網

摘 要:工(gōng)業4.0最大(dà)的創新在于,引入了新技術—信息物(wù)理融合系統,它可以大(dà)幅度提升大(dà)規模定制的個性化水平和經濟指标。柔性制造系統具有生(shēng)産負荷平衡調度和對制造過程實時監控以及制造多種零件族的柔性自動化功能。作爲直接

控制柔性制造系統制造活動的單位控制器,其結構必須具有時間上和空間上的開(kāi)放(fàng)性。數據采集系統主要用于測控點十分(fēn)分(fēn)散、分(fēn)布範圍廣泛的生(shēng)産過程或設備的監控。所有這些爲最終打造自動導引柔性工(gōng)業互聯網創造了條件。

關鍵詞:信息物(wù)理融合系統;柔性制造;自動導引小(xiǎo)車(chē);單元控制器;數據采集系統;人機界面

Abstract The biggest innovation of industrial 4.0 is the introduction of a new technology - CPS, which can greatly improve the individualization level and economic indicators of mass customization. Flexible Manufacturing System (FMS) has the functions of production load balancing and scheduling, real-time monitoring of manufacturing process and flexible automation of manufacturing a variety of parts families. As a unit controller directly controlling the manufacturing activities of flexible manufacturing systems, its structure must be open in time and space. SCADA system is mainly used for the monitoring of production process or equipment with scattered measuring and control points and wide distribution. Finally, we will build the flexible industrial Internet with automatic guidance.

Key words CPS, FMS, AGV, Unit Controller, SCADA, HMI

引言

随着市場需求的改變和制造技術的進步,傳統的大(dà)批量按庫存生(shēng)産的方式逐步被淘汰,取而代之的是更加個性化或定制化的生(shēng)産。

爲實現這一(yī)目标,在工(gōng)業3.0時代,其解決方案是建立在模塊化的産品和标準化的工(gōng)藝基礎上,通過互聯網将供應鏈上的各個成員(yuán)和物(wù)流環節連接起來,從而推動整個生(shēng)産和供應鏈的精确運行。

工(gōng)業4.0最大(dà)的創新在于,引入了新技術—信息物(wù)理融合系統(CPS),它可以大(dà)幅度提升大(dà)規模定制的個性化水平和經濟指标。 CPS是整個工(gōng)業4.0最重要的理論基礎,可以被應用在其他許多場景中(zhōng)。

1 CPS

CPS是對計算進程與物(wù)理進程進行集成所形成的綜合系統,其行爲由系統的信息部分(fēn)及物(wù)理部分(fēn)共同定義。從技術發展路線來看,CPS是在切入式系統、傳感器技術和網絡技術的基礎上發展起來的。

計算機與網絡監測并控制物(wù)理進程,且通常情況下(xià)這些物(wù)理進程與計算進程在反饋環路中(zhōng)相互影響。CPS主要是關于物(wù)理和信息的交互,而非簡單的合成。

因此,獨立地理解物(wù)理組件和計算組件遠遠不夠,必須深入理解它們之間的交互特性。

1.1 CPS定義

CPS的狹義内涵是實體(tǐ)系統裏面的物(wù)理規律以信息的方式來表達。CPS的廣義内涵是對實體(tǐ)系統内變化性、相關性和參考性規律的建模、預測、優化和管理。

CPS的基礎在可見的世界中(zhōng)包括物(wù)聯網、普适計算和執行機構,它們定義了實體(tǐ)系統的功能性,是感知(zhī)和反饋的基礎。

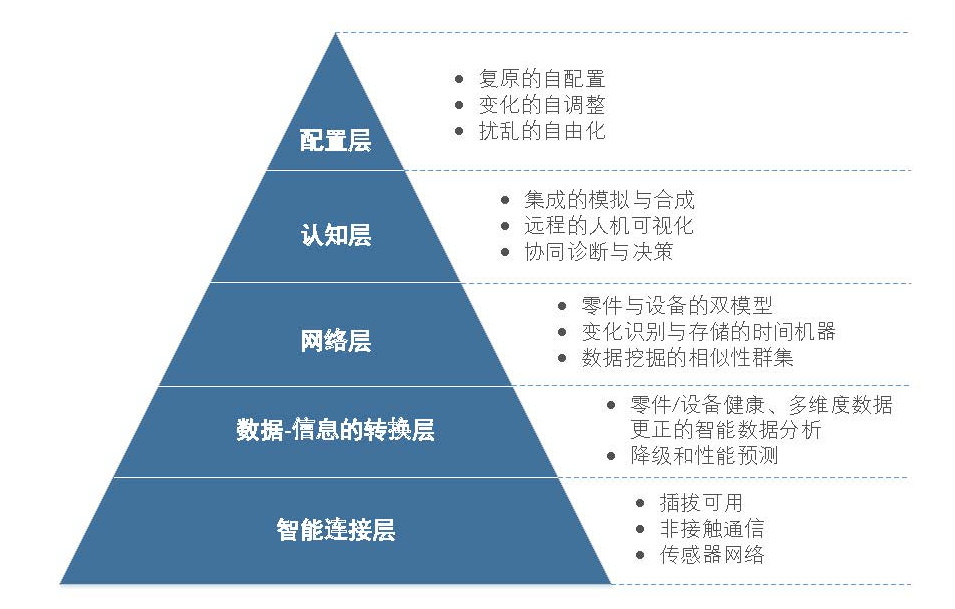

CPS以多源數據的建模爲基礎,以智能連接、智能分(fēn)析、智能網絡、智能認知(zhī)和智能配置與執行的5C體(tǐ)系爲架構。建立虛拟與實體(tǐ)系統之間關系性、因果性和風險性的對稱管理,以持續優化決策系統的可追蹤性、預測性、精确性和強韌性,實現對實體(tǐ)系統活動的全局協同優化。

1.2 CPS的五層次結構

CPS的五層次結構提供了一(yī)種逐步漸進的在制造行業中(zhōng)開(kāi)發和部署CPS的指南(nán)。

(1) 智能連接層

從設備及其零部件中(zhōng)獲取準确可靠的數據是開(kāi)發CPS的第一(yī)步。

(2) 數據—信息的轉換層

必須從數據中(zhōng)獲得有意義的信息,開(kāi)發預測算法,通過計算,可給設備帶來感知(zhī)的能力。

(3) 網絡層

網絡層在這個結構中(zhōng)起着中(zhōng)央信息連接的作用。

(4) 認知(zhī)層

在這個層面上實施CPS會對被監控的系統産生(shēng)完整的知(zhī)識。

(5) 配置層

配置層是來自網絡空間對物(wù)理空間的反饋,其作用是監管控制,讓設備做出自配置和自适應。

圖1

1.3 基于服務和實時運行的CPS

CPS是一(yī)個分(fēn)布式的系統,它通過基于CPS的實時聯網,實現對物(wù)理世界的數據搜集和感知(zhī),然後在虛拟世界中(zhōng)進行分(fēn)析,從而對物(wù)理世界進行控制。

沿着IT從業的視角來看,這是一(yī)種典型的面向服務的架構。提供服務的一(yī)方和接收服務的一(yī)方是一(yī)種松耦合的體(tǐ)系結構。

圖2

虛拟世界由一(yī)系列駐留在雲中(zhōng)的業務對象構成,通過聯網向外(wài)提供服務。物(wù)理世界的實體(tǐ)通過實時聯網,在雲中(zhōng)建立類似于“雙胞胎”的業務對象,持續地向雲端傳遞相關的數據和信息,而虛拟世界中(zhōng)的業務對象則向物(wù)理世界中(zhōng)的實體(tǐ)提供服務。

2 柔性制造系統

當柔性制造系統在直觀上可定義爲一(yī)個在中(zhōng)央計算機控制下(xià),由兩台以上配有自動換刀及自動換工(gōng)件托盤的數控機床,以及供應刀具和工(gōng)件托盤的物(wù)料運送裝置組成的制造系統,它具有生(shēng)産負荷平衡調度和對制造過程實時監控以及制造多種零件族的柔性自動化功能。

2.1 柔性制造系統定義

柔性制造系統(FMS)是由數控加工(gōng)設備、物(wù)流儲運裝置和計算機控制系統組成的自動化制造系統,它包括多個柔性制造單元,能根據制造任務或生(shēng)産環境的變化迅速進行調整,适用于多品種、中(zhōng)小(xiǎo)批量生(shēng)産,能适應加工(gōng)對象變換,在加工(gōng)自動化的基礎上實現物(wù)質流和信息流的自動化。

柔性制造系統具備下(xià)面這些特征。

(1) 從硬件形式上看由三部分(fēn)組成

1) 兩台以上的數控機床或加工(gōng)中(zhōng)心、其他加工(gōng)設備,包括測量機、清洗機、動平衡機以及各種特種加工(gōng)設備等。

2) 一(yī)套能自動裝卸的儲運系統。

3) 一(yī)套計算機控制系統。

(2) 數據—信息的轉換層

1) FMS的運行控制。

2) FMS的質量保證。

3) FMS的數據管理和通信網絡。

(3) FMS的功能

1) 能自動進行零件的批量生(shēng)産。

2) 簡單地改變軟件,便能制造出某一(yī)零件族的任何零件。

3) 物(wù)料的運輸和儲存必須是自動的。

4) 能解決多機條件下(xià)零件的混合比,且無須增加費(fèi)用。

柔性制造系統是高度融合現有的信息技術,集管理、業務、技術和數據于一(yī)體(tǐ),軟、硬件高度集成的生(shēng)産系統。

2.2 柔性制造系統的運儲系統

柔性制造系統的運儲系統的任務主要有以下(xià)三方面:

1) 原材料、半成品及成品的運輸和儲存。

2) 刀具、夾具的運輸和儲存。

3) 托盤、輔助材料、廢品和備件的運輸和儲存。

自動運輸系統主要用于完成兩種性質不同的工(gōng)作,一(yī)是将零件的毛胚、原材料由外(wài)界搬運進系統以及将加工(gōng)好的成品從系統中(zhōng)搬走;二是零件在系統内部的搬運。

自動運輸系統的基本形式從自動運輸系統的布局來看,可将它們分(fēn)爲串行工(gōng)作方式和随機工(gōng)作方式兩大(dà)類。而網格式則利用自動導引小(xiǎo)車(chē)(AGV)或搬運機器人來實現。

在柔性制造系統中(zhōng),使用AGV有以下(xià)四方面的優點:

1) 較高的柔性。

2) 實時監視和控制。

3) 安全可靠。

4) 維護方便。

2.3 柔性制造運行控制系統

美國國家标準局(NIST)在其計算機集成制造系統(CIMS)參考模型中(zhōng)提出的遞階控制結構概念已在國際上被廣泛地認可。NIST對CIMS提出的五層(工(gōng)廠層、車(chē)間層、單元層、工(gōng)作站層和設備層)遞階控制結構如圖3所示。

圖3

柔性制造控制系統是一(yī)個多級遞階控制系統。它的第一(yī)級是設備級控制器。第二級是工(gōng)作站控制器。第三級是單位控制器。

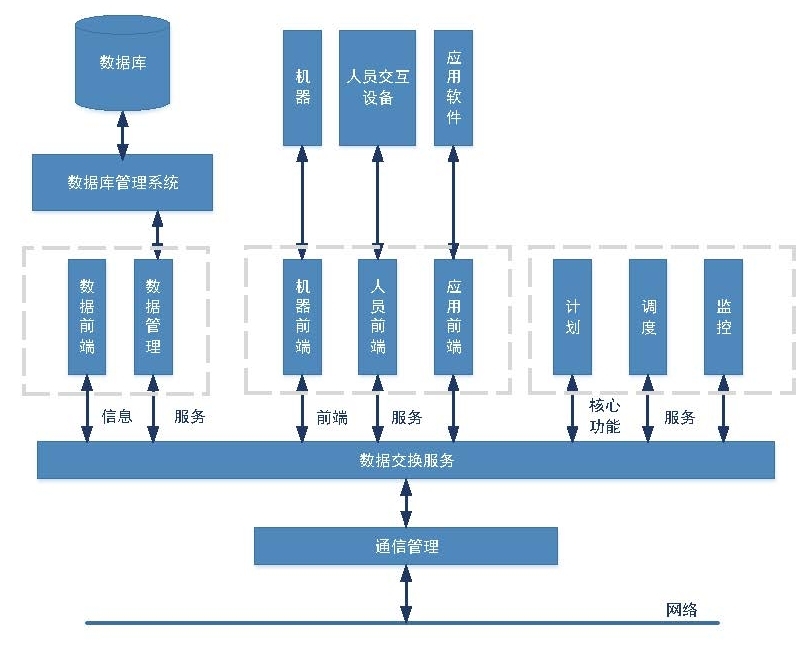

作爲直接控制柔性制造系統制造活動的單位控制器,其結構必須具有時間上和空間上的開(kāi)放(fàng)性,以滿足企業因外(wài)界發生(shēng)的變化而調整經營過程對管理和控制單元在結構上、功能上所提出的要求。

單元控制器的空間開(kāi)放(fàng)性是指它對不同的硬件環境是開(kāi)放(fàng)的,軟件能夠運行在不同制造廠商(shāng)的異構計算機系統中(zhōng),即在空間上具有互連性。單元控制器的時間開(kāi)放(fàng)性是指它能适應新技術的發展,容納新設備的能力,即在時間上具有連續性。

圖4所示是一(yī)種符合開(kāi)放(fàng)性概念的單元控制器模型,它由核心功能服務、通信服務、信息服務和前端服務四大(dà)部分(fēn)組成。

圖4

2.4 信息系統和數據管理

在複雜(zá)的柔性制造系統中(zhōng),信息流的管理系統是及其重要的,它是柔性制造系統的神經中(zhōng)樞。爲了适應三級控制的需要,必須有數據和網絡兩個管理子系統來支持。

爲适應開(kāi)放(fàng)性體(tǐ)系結構,需有符合标準的應用程序接口(API)。這樣才能保證讓單位控制器、工(gōng)作站控制器和設備控制器之間的信息得到共享和傳輸。圖5所示爲柔性制造信息系統的原理模型。

圖5

在柔性制造系統中(zhōng),系統數據管理是十分(fēn)重要的,它關系到信息是否通暢,數據的冗餘度是否恰當,以及對各執行機構的控制是否行之有效等一(yī)系列問題。爲了解決好這些問題,必須在柔性制造系統中(zhōng)采用數據庫技術。

柔性制造系統數據庫與制造資(zī)源計劃(MRPII)、計算機輔助設計(CAD)以及庫存控制等之間的信息關系如圖6所示。

圖6

3 工(gōng)業控制系統

典型的工(gōng)業控制系統包括集散控制系統(DCS)和數據采集系統(SCADA)。SCADA系統指分(fēn)布式計算機測控系統,主要用于測控點十分(fēn)分(fēn)散、分(fēn)布範圍廣泛的生(shēng)産過程或設備的監控。

3.1 SCADA系統的概念

SCADA系統是一(yī)類功能強大(dà)的計算機遠程監督控制與數據采集系統,它綜合利用了計算機技術、控制技術、通信技術與網絡技術,完成了對測控點分(fēn)散的各種過程或設備的實時數據采集,本地或遠程的自動控制,以及運行過程的全面實時監控、管理、安全控制和故障診斷,并爲上級MES系統提供必要的數據接口和支持。

SCADA系統在控制層面上至少具有兩層結構以及連接這兩層子系統的通信系統,這兩層子系統是處于測控現場的數據采集與控制終端設備和位于中(zhōng)控室的集中(zhōng)監視、管理和遠程監控計算機。

複雜(zá)的SCADA系統可以有多個現場監控中(zhōng)心,每個監控中(zhōng)心與一(yī)定數量的現場控制站通信,完成一(yī)定範圍内設備監控。上一(yī)層的調度中(zhōng)心再和現場監控中(zhōng)心通信,對整個現場設備進行遠程監控,對整個被控設備、過程進行集中(zhōng)管理。

3.2 工(gōng)業以太網

在以太網802.3标準中(zhōng),規定了OSI參考模型中(zhōng)物(wù)理層和數據鏈路層中(zhōng)MAC子層的網絡協議。其中(zhōng),物(wù)理層定義了傳輸介質、連接器、電(diàn)信号類型和網絡拓撲,用于完成數據的編譯碼和信道訪問。數據鏈路層規定了介質訪問協議和數據傳輸的幀格式,主要實現數據拆裝和鏈路的管理,保證數據幀在鏈路上無差錯地可靠傳輸。

所謂工(gōng)業以太網,一(yī)般來講是指技術上與商(shāng)用以太網兼容,但在産品設計時,在材質的選用、産品的速度、适用性以及實時性、可互操作性、可靠性、抗幹擾性和本質安全等方面能滿足工(gōng)業現場的需要。

工(gōng)業以太網的功能要求

(1) 通信實時性和确定性

确定性是指網絡中(zhōng)任何節點、在任何負載情況下(xià)都能在規定的時間内得到數據發送的機會,任何節點都不能獨占傳輸媒介。而實時性主要通過響應時間和循環時間來反映。

(2) 網絡彈性

網絡彈性是指以太網應用于工(gōng)業現場控制時,必須具有較強的網絡可用性。

3.3 人機界面

人機界面(HMI)是指人和機器在信息交換和功能上接觸或相互影響的人機結合面。

在工(gōng)業自動化領域,主要有兩種類型的人機界面。

1) 在制造業流水線及機床等單體(tǐ)設備上,大(dà)量采用了PLC作爲控制設備,但是PLC自身沒有顯示、鍵盤輸入等人機交互功能,因此,通常需要配置觸摸屏或嵌入式工(gōng)業計算機作爲人機界面,它們通過與PLC通信,實現對生(shēng)産過程的現場監視和控制,同時還可進行參數設置、參數顯示、報警、打印等功能。

2) 工(gōng)業控制系統通常是分(fēn)布式控制系統,各種控制器在現場設備附近安裝,爲了實現全廠的集中(zhōng)監控和管理,需要設立一(yī)個統一(yī)監視、監控和管理整個生(shēng)産過程的中(zhōng)央監控系統。

3.4 過程控制系統

過程控制系統采用從低到高的分(fēn)層結構。總體(tǐ)包含3個層次:過程控制系統概述(層次1)、過程控制實施(層次2)以及過程控制校驗和啓動(層次3).

層次1主要是過程控制系統概況,包括對系統層次和被控對象的綜合定義。層次1是進行預算估計、資(zī)源需求評估和項目時間計劃等操作的基礎。該層次包括以下(xià)幾個關鍵問題:

l 控制系統需求。

l 過程的啓動和停止。

l 擾動和報警處理策略。

l 過程約束。

l 監管和安全需求。

層次1中(zhōng)形成的文檔資(zī)料是層次2實施具體(tǐ)控制策略的基礎。層次1描述項目的範圍和目的,包括該過程控制系統的基本信息。

項目文檔中(zhōng)包含過程控制系統實施的所有相關信息,例如軟件設計、硬件配置以及使用的通信協議,還包括提供給系統所有者的項目實施合作和溝通機制。

在過程控制實施(層次2)階段所作的假設,以及在校驗和啓動(層次3)階段對假設所作的進一(yī)步确認、說明和補充都必須寫入項目文檔中(zhōng)。尚未解決的且需要繼續跟進或咨詢的問題應明顯标識出來。這些問題也必須在進行校驗和啓動(層次3)階段之前,也就是在過程控制實施階段完全解決。

層級3主要關注系統的故障排除和調試。自動控制系統向用戶進行最終的技術移交也是一(yī)個關鍵的環節。該項工(gōng)作在項目的初始階段,也就是層級1就要做出計劃安排。所有校驗工(gōng)作都必須在現場設備的實時運行情況下(xià)進行。

4 自動導引柔性工(gōng)業互聯網

信息物(wù)理融合系統是對計算進程與物(wù)理進程進行集成所形成的綜合系統。柔性制造系統具有生(shēng)産負荷平衡調度和對制造過程實時監控以及制造多種零件族的柔性自動化功能。作爲直接控制柔性制造系統制造活動的單位控制器,其結構必須具有時間上和空間上的開(kāi)放(fàng)性。數據采集系統主要用于測控點十分(fēn)分(fēn)散、分(fēn)布範圍廣泛的生(shēng)産過程或設備的監控。所有這些爲最終打造自動導引柔性工(gōng)業互聯網創造了條件。

4.1 系統開(kāi)發平台

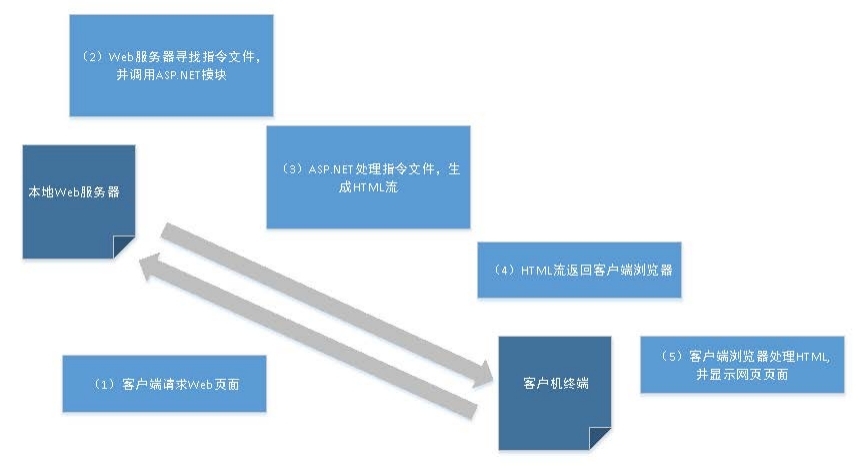

由于自動導引柔性工(gōng)業互聯網平台是建立在互聯網基礎上,故其建立的過程與計算機網絡技術息息相關,實現模式在很大(dà)程度上受到網絡技術的影響和制約。對一(yī)個遠程的控制系統而言,能提供動态網頁在互聯網上進行數據顯示是最基本的要求。

所謂動态網頁是指由服務器根據用戶提交的要求和選擇與後台數據庫進行交互,通過數據庫動态地産生(shēng)處理結果,并以網絡形式返還至用戶的頁面。

目前絕大(dà)多數網站采用的都是動态網頁技術,如ASP、JSP、ASP.NET和PHP等。其中(zhōng),微軟公司開(kāi)發的ASP.NET,因具有操作簡單、性能優良、支持多語言等優點,深受廣大(dà)網絡開(kāi)發人員(yuán)的歡迎,被世界公認爲建立動态站點的有效工(gōng)具。其工(gōng)作原理如圖7所示。

圖7

4.2 主要功能模塊

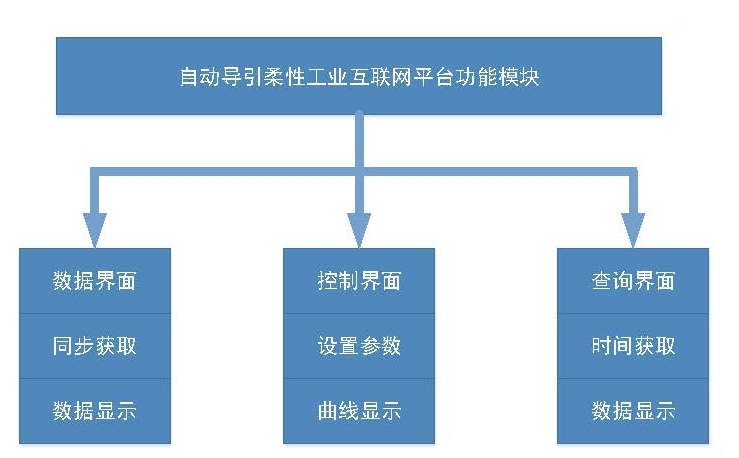

構建自動導引柔性工(gōng)業互聯網平台的總體(tǐ)思想爲,本地用戶端在本地通過設置控制參數對自動導引小(xiǎo)車(chē)和柔性機械臂進行有效的模糊自适應控制,并将所得的數據實時存儲到網絡服務器的數據庫中(zhōng),然後通過互聯網技術快速、準确地發布到遠程浏覽器上。

異地客戶端則通過計算機網絡進入系統後,不僅可以查看包括本地用戶端等其他客戶端的控制數據,還可以遠程設置參數對自動導引柔性工(gōng)業互聯網平台進行模糊自适應控制,并将所得數據存儲網絡服務器的數據庫中(zhōng)。

根據系統的總體(tǐ)思想,設計如圖8所示的自動導引柔性工(gōng)業互聯網平台的主要功能模塊。

圖8

4.3 自動導引柔性工(gōng)業互聯網平台模型優化

首先采用結構優化模型作物(wù)理模型的優化,然後在優化出的物(wù)理機構模型基礎上進行控制系統優化設計。串行的設計方法雖然能夠分(fēn)别到達結構系統和控制系統最優,但沒有考慮到結構系統和控制系統之間複雜(zá)的耦合關系,實際上并未達到最優。因此,爲了使系統設計到達最優,應該将結構系統與控制系統進行集成優化。自動導引柔性工(gōng)業互聯網平台機構集成優化的流程如圖9所示,其設計過程如下(xià)所述。

圖9

1) 參數化建模是對自動導引小(xiǎo)車(chē)和柔性機械臂的幾何特征、運動學及動力學進行分(fēn)析,建立自動導引小(xiǎo)車(chē)和柔性機械臂的運動學模型和動力學模型。

2) 在已知(zhī)各結構參數幾何關系的基礎上,對自動導引小(xiǎo)車(chē)和柔性機械臂的工(gōng)作空間進行分(fēn)析,進而對末端執行器進行軌迹規劃,保證末端執行器的運行軌迹在自動導引小(xiǎo)車(chē)和柔性機械臂的工(gōng)作空間内。

3) 根據運動學模型确定影響末端執行器的結構參數;根據自動導引小(xiǎo)車(chē)和柔性機械臂特征和動力學模型選取合适的控制算法,進而确定控制參數。

4) 确定設計變量的上、下(xià)界。

5) 執行優化程序觀察是否滿足收斂條件,如果滿足則輸出優化結果,如果不滿足則重新确定設計變量的上、下(xià)界,繼續執行優化程序。

5 結論

工(gōng)業4.0最大(dà)的創新在于,引入了新技術—信息物(wù)理融合系統,它可以大(dà)幅度提升大(dà)規模定制的個性化水平和經濟指标。

柔性制造系統具有生(shēng)産負荷平衡調度和對制造過程實時監控以及制造多種零件族的柔性自動化功能。作爲直接控制柔性制造系統制造活動的單位控制器,其結構必須具有時間上和空間上的開(kāi)放(fàng)性。

數據采集系統主要用于測控點十分(fēn)分(fēn)散、分(fēn)布範圍廣泛的生(shēng)産過程或設備的監控。所有這些爲最終打造自動導引柔性工(gōng)業互聯網創造了條件。

參考文獻:

[1](美)李傑等編著,CPS;新一(yī)代工(gōng)業智能,上海:上海交通大(dà)學出版社,2017.4

[2]彭俊松編著,工(gōng)業4.0驅動下(xià)的制造業數字化轉型,北(běi)京:機械工(gōng)業出版社,2018.10

[3](美)愛德華.利等著,嵌入式系統導論:CPS方法,北(běi)京:機械工(gōng)業出版社,2018.8

[4]董克波編著,柔性制造系統控制技術:亞龍YL-268,西安:西安電(diàn)子科技出版社,2015.2

[5]王芳等編著,智能制造基礎與應用,北(běi)京:機械工(gōng)業出版社,2018.6

[6]王華忠等編著,工(gōng)業控制系統及應用.SCADA系統篇,北(běi)京:電(diàn)子工(gōng)業出版社,2017.2

[7](美)卡梅爾等著,PLC工(gōng)業控制,北(běi)京:機械工(gōng)業出版社,2015.7

[8]訾斌著,混合驅動柔索并聯機器人力學分(fēn)析與跟蹤控制技術,北(běi)京:科學出版社,2013.10

[9]譚建榮等著,智能制造:關鍵技術與企業應用,北(běi)京:機械工(gōng)業出版社,2017.5

[10]劉麗著,柔性智能控制,西安:西安交通大(dà)學出版社,2016.12

[11]張平等著,機載/彈載視覺導引穩定平台的建模與控制,北(běi)京:國防工(gōng)業出版社,2011.6

[12]吳立成等著,柔性臂機器人:建模、分(fēn)析與控制,北(běi)京:高等教育出版社,2012.4

[13] (美)愛德華.利等著,信息物(wù)理融合系統(CPS)設計、建模與仿真—基于PtolemyII平台,北(běi)京:機械工(gōng)業出版社,2017.1

[14]陳詳光等編著,自動控制原理及應用,北(běi)京:清華大(dà)學出版社,2018.1

[15]張智等著,航母艦載機全自動引導着艦技術,哈爾濱:哈爾濱工(gōng)程大(dà)學出版社,2016.12

[16](法)格羅薩德等編著,柔性機器人:多尺度操作應用,北(běi)京:機械工(gōng)業出版社,2016.4

[17]鄭發躍等編著,工(gōng)業網絡和現場總線技術基礎與案例,北(běi)京:電(diàn)子工(gōng)業出版社,2017.5

[18]李正軍等編著,現場總線及其應用技術,北(běi)京:機械工(gōng)業出版社,2016.11